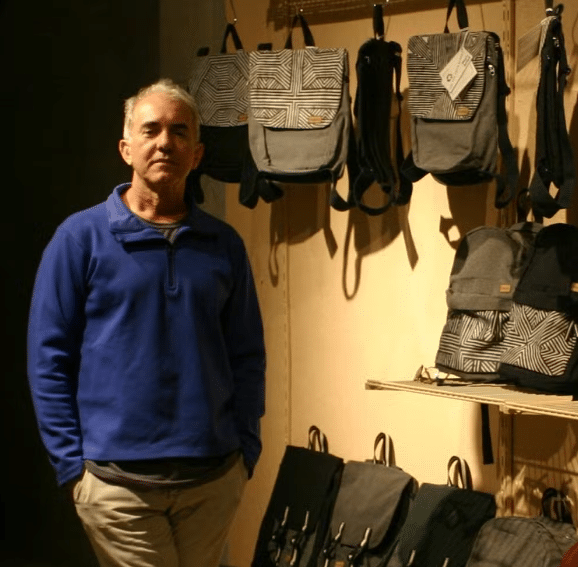

Depois de fazer carreira no varejo em diferentes empresas, Cláudio Martins resolveu tirar da gaveta uma ideia antiga: construir uma marca de mochilas sustentáveis genuinamente brasileira. Economista paraense radicado no Rio de Janeiro, em 2015 ele criou a Bossapack com o objetivo de produzir acessórios a partir de materiais sustentáveis, num sistema de produção justo e brasileiro, valorizando o artesanato nacional.

“Os mercados norte-americano, europeu, asiático, australiano têm grandes marcas de mochilas que vem à mente de todo mundo. No Brasil não tem. Vi uma grande oportunidade de termos uma marca de mochila brasileira”, diz Cláudio, de 60 anos de idade, que vende os produtos da Bossapack pelo site da marca e em lojas parceiras.

Dessa forma, uma das linhas de mochilas e bolsas utiliza material reciclado, e a outra linha utiliza um tecido impermeável, que Claudio descobriu no Tucum, marketplace de artes indígenas. De um lado, o tecido é 100% algodão orgânico, e do outro, tem uma camada de látex natural extraído de seringueiras na Amazônia. Ao longo da história, essa tecnologia serviu para proteger da água da chuva e do rio, mercadorias transportadas de barco.

O látex é um líquido branco extraído do tronco das árvores que coagula muito rápido. Na indústria, é comum a adição de elementos químicos para fazer aumentar sua durabilidade na forma líquida. Mas para o processo de impermeabilização do algodão, o mais recomendado é utilizar o “leite” fresco de látex. O que a Bossapack usa é retirado em quatro trajetos chamados de Estradas da Seringa, no Pará, que têm em torno de dois quilômetros e cerca de 160 árvores cada, que precisam ser mantidas em pé para a extração.

“De acordo com estudos da Vert, marca de tênis que também trabalha com látex natural da Amazônia, ao manter uma estrada de seringa dessas se preserva cerca de 150 hectares no entorno”, explica Cláudio, sobre o impacto. “Então, fomentando a produção do látex, estamos mantendo a floresta em pé”. A estimativa é que a produção da Bossapack ajude a preservar cerca de 600 hectares de floresta.

Parcerias transformadoras

No início, o desafio era descobrir um processo de produção que tornasse o tecido emborrachado mais durável, assim como fazer as estampas pintadas à mão resistirem a muitas lavagens. “Foi uma aventura porque eu pegava nos primeiros panos pintados e minha mão ficava preta de carvão e jenipapo. Mas, ao mesmo tempo, eu fiquei deslumbrado. Fiz um primeiro pedido pequeno de 30 panos, vieram todos diferentes e percebi o valor disso, encontrei a brasilidade que eu queria”, lembra o empreendedor.

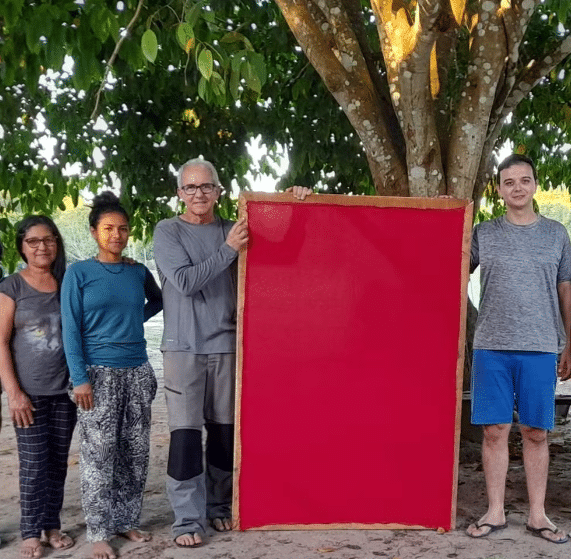

O antropólogo Fernando Niemeyer conectou Cláudio com a ONG Origens Brasil, que mapeou a relação da Bossapack com os povos originários para atestar a prática de comércio justo. “Fundamental para me dar um suporte e não ser um aventureiro mexendo com produtos indígenas”, conta. A ONG o conectou com a Mercur, fabricante de produtos de borracha, que estava conduzindo um projeto para testar o tecido emborrachado com látex natural da Amazônia. “Foi uma primeira reunião de 4 horas com o dono e o CEO da Mercur. Eles vieram ao Rio falar comigo. Depois entendi que era uma entrevista, e eles me convidaram para fazer parte do projeto, que iniciou em 2017”.

Assim, a Mercur enviou um químico para rodar a Amazônia e conhecer pessoalmente os artesãos e o processo de impermeabilização, para depois testar no ambiente controlado de laboratório. Depois de um ano, em 2018, uma nova versão do tecido estava pronta. “Fiz mochila, bolsa e fui testar na montanha, na trilha, na canoa havaiana, com maresia, sol, chuva”. A Mercur deu por encerrada sua pesquisa, cedeu para Cláudio o método de tornar o tecido emborrachado mais durável, e ainda adaptou o processo para ser feito nas aldeias.

Mochilas Sustentáveis

Ao longo do tempo, Cláudio contou com o apoio de outras instituições, como a Rede Asta, que conecta artesãos a grandes marcas; a Fundação Certi, com mentorias de empreendedorismo e inovação focadas em negócios da Amazônia; o projeto Amazônia em Casa, Floresta em Pé, liderado pela ONG Idesam, entre outros projetos de mentoria e conexões. Em 2018, ele conseguiu um aporte de cerca de 100 mil reais de um investidor anjo, e também contou com o apoio da irmã, com quem morou por um tempo quando as finanças apertaram.

“A Coppead (Escola de Negócios da UFRJ), chama esse processo de ´Economia da Funcionalidade da Cooperação’, e me chamou para fazer parte de um Clube de empresas que praticam o que eles teorizam como uma economia mais saudável, lidando com os parceiros através da colaboração, sem hierarquia”, conta Claudio Martins.

Crescer respeitando o ritmo da floresta

No laboratório, o látex sobre o algodão leva duas horas para ser ‘encauchado’, o processo de impermeabilização, a uma temperatura de 120ºC. A empresa construiu uma estufa com telhas de aluzinco que chega a uma temperatura de 50 graus sob a luz do sol e seca o tecido em 7 dias. Mas Cláudio precisava ganhar mais tempo. Conseguiu chegar à solução de um forno, que leva 5 dias para concluir a secagem. E também a opção de uma segunda estufa adaptada, que chega a 100ºC e leva dois dias.

No entanto, construir e transportar essa estufa custa 75 mil reais. Cláudio conseguiu o recurso por meio de uma doação do Instituto Ipê, de Pesquisas Ecológicas, e deve instalar o primeiro equipamento na aldeia até o final de março. Um dos limitadores do crescimento é o acesso a investimentos para ter fluxo de caixa constante e adquirir mais estufas que permitam acelerar a secagem dos tecidos emborrachados. O ideal é que cada aldeia seja independente e tenha sua própria estufa.

"Economia da Cooperação"

“A relação dos indígenas, apesar de serem do mesmo povo, funciona muito por aldeia, por isso funcionamos com células de produção independentes, com uma transferência de tecnologia intensa nesse processo”, explica. Além disso, teriam os desafios logísticos de se produzir numa aldeia e fazer a secagem dos tecidos e pinturas noutra. A instalação pode ser utilizada para outras finalidades, como secagem de sementes.

Em 2022, a empresa conseguiu retomar o crescimento do faturamento que havia caído durante a pandemia, e em 2023 mais que dobrou, fechando em 440 mil reais. Ganhar escala e garantir um ritmo de produção num processo tão artesanal no meio da floresta não é nada simples. No primeiro ano, a produção das mochilas sustentáveis foi de 130 panos. No segundo, 430, e em 2023, foram 540, que foram transformados em mochilas e bolsas. A meta para 2024 é produzir 1.000 panos.

Dessa forma, nos últimos dois anos, a produção dos tecidos de borracha cresceu 430% e o número de membros da aldeia participando aumentou de três para 30. Do total de profissionais, 20 têm entre 16 e 26 anos: “Conseguimos cativar os jovens. Inclusive, três deles tinham saído da aldeia para trabalhar em garimpo ilegal, mas voltaram porque geramos um novo ofício que remunera sem destruir”.

Fonte: Por Aline Scherer/Um Só Planeta